。

3. 影響SMC片材耐裂性能的因素

3.1 樹(shù)脂基體的選擇

樹(shù)脂基體的類型和性能直接影響SMC片材的耐裂性能

。不飽和聚酯樹(shù)脂具有較高的剛性和耐化學(xué)性,但韌性相對(duì)較低

;乙烯基酯樹(shù)脂則具有更好的韌性和耐疲勞性能,適合對(duì)耐裂性能要求較高的應(yīng)用

。

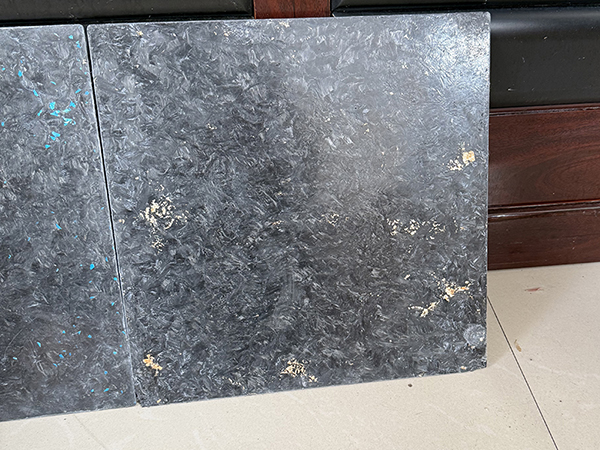

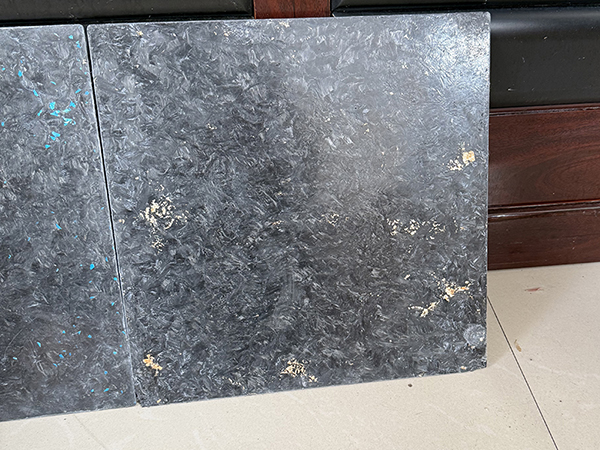

3.2 增強(qiáng)纖維的類型與分布

玻璃纖維是SMC片材中常用的增強(qiáng)纖維

,其長(zhǎng)度、含量和分布對(duì)耐裂性能有顯著影響

。長(zhǎng)纖維和較高含量的玻璃纖維可以提高材料的強(qiáng)度和韌性

,但過(guò)高的纖維含量可能導(dǎo)致加工困難。纖維的均勻分布和適當(dāng)?shù)娜∠蛴兄谔岣卟牧系恼w耐裂性能

。

3.3 填料的影響

填料在SMC片材中主要起到降低成本和提高加工性能的作用

,但其類型和含量也會(huì)影響耐裂性能。例如

,碳酸鈣填料可以提高材料的剛性和耐磨性

,但過(guò)量使用可能導(dǎo)致韌性下降?div id="4qifd00" class="flower right">

;厶盍蟿t有助于提高材料的韌性和耐沖擊性能

。

3.4 添加劑的作用

添加劑在SMC片材中起到調(diào)節(jié)工藝性能和性能的作用。例如,增稠劑可以控制樹(shù)脂的粘度,影響纖維的浸潤(rùn)和分布;脫模劑可以減少成型過(guò)程中的應(yīng)力集中,提高材料的耐裂性能。

3.5 成型工藝

SMC片材的成型工藝,如模壓溫度、壓力和固化時(shí)間,對(duì)材料的耐裂性能有重要影響。適當(dāng)?shù)某尚凸に嚳梢源_保樹(shù)脂基體和增強(qiáng)纖維的良好結(jié)合 ,減少內(nèi)部缺陷

,提高材料的整體性能。

4. 提升SMC片材耐裂性能的方法

4.1 優(yōu)化樹(shù)脂基體

選擇具有更高韌性和耐疲勞性能的樹(shù)脂基體

,如乙烯基酯樹(shù)脂

,可以有效提高SMC片材的耐裂性能。此外

,通過(guò)添加增韌劑或改性樹(shù)脂

,可以進(jìn)一步提高樹(shù)脂基體的韌性。

4.2 改進(jìn)纖維增強(qiáng)

通過(guò)優(yōu)化纖維的長(zhǎng)度

、含量和分布

,可以提高SMC片材的耐裂性能

。例如,采用長(zhǎng)纖維和較高含量的玻璃纖維

,可以提高材料的強(qiáng)度和韌性

。此外,通過(guò)適當(dāng)?shù)睦w維取向

,可以進(jìn)一步提高材料的整體性能

。

4.3 合理選擇填料

根據(jù)實(shí)際應(yīng)用需求,合理選擇填料的類型和含量

,可以在不影響材料剛性的前提下

,提高其韌性和耐沖擊性能。例如

,使用滑石粉填料可以提高材料的韌性和耐沖擊性能

。

4.4 優(yōu)化添加劑配方

通過(guò)優(yōu)化添加劑的配方,可以調(diào)節(jié)SMC片材的工藝性能和性能

。例如

,使用適當(dāng)?shù)脑龀韯┖兔撃梢詼p少成型過(guò)程中的應(yīng)力集中

,提高材料的耐裂性能

。

4.5 改進(jìn)成型工藝

通過(guò)優(yōu)化模壓溫度、壓力和固化時(shí)間

,可以確保樹(shù)脂基體和增強(qiáng)纖維的良好結(jié)合

,減少內(nèi)部缺陷,提高材料的整體性能

。此外

,采用先進(jìn)的成型工藝,如熱壓成型和真空輔助成型

,可以進(jìn)一步提高材料的耐裂性能

。

SMC片材的耐裂性能是一個(gè)綜合性的指標(biāo),受樹(shù)脂基體

、增強(qiáng)纖維

、填料、添加劑和成型工藝等多種因素的影響

。通過(guò)優(yōu)化樹(shù)脂基體

、改進(jìn)纖維增強(qiáng)、合理選擇填料

、優(yōu)化添加劑配方和改進(jìn)成型工藝

,可以有效提高SMC片材的耐裂性能,滿足不同應(yīng)用領(lǐng)域的需求

。未來(lái)

,隨著新材料和新工藝的不斷涌現(xiàn)

,SMC片材的耐裂性能將得到進(jìn)一步提升,應(yīng)用范圍也將更加廣泛