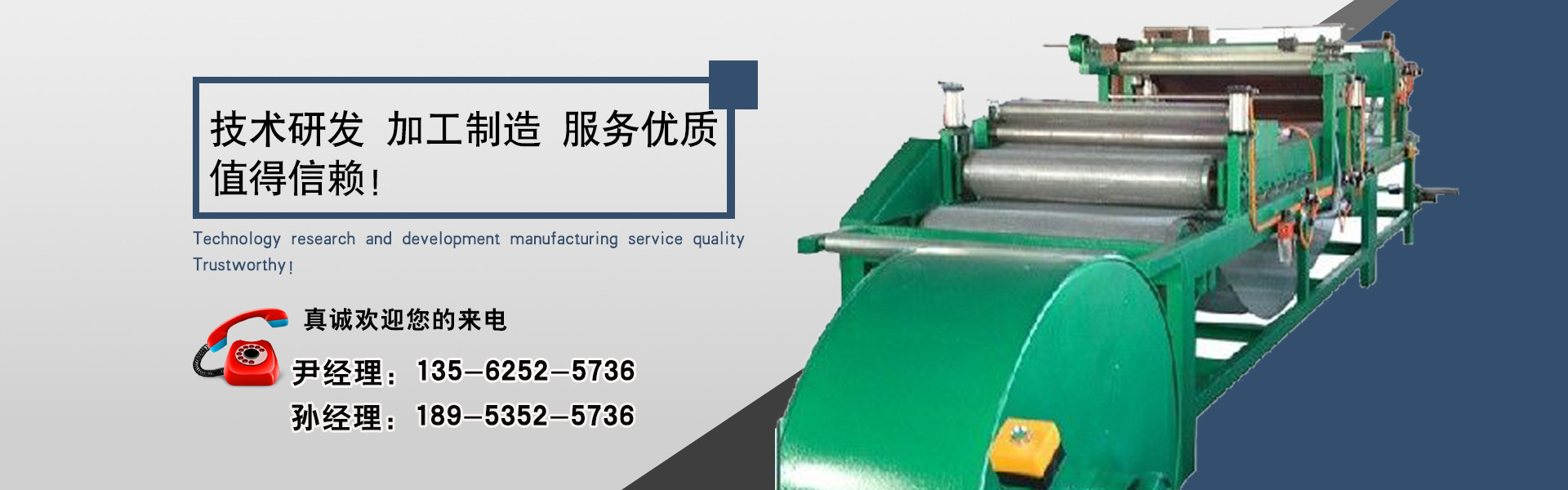

提高SMC片材機組的生產穩(wěn)定性可以從以下幾個方面入手:

1. 設備維護與保養(yǎng)

定期維護:定期檢查關鍵部件,如電機、液壓系統(tǒng)

、輸送帶等的磨損情況

,及時更換易損件

。清理設備內部殘留物,防止堵塞或污染

,潤滑運動部件

,減少摩擦損耗,延長設備壽命

。

升級關鍵部件:采用高性能的電機和驅動器

,提高設備的動力輸出和響應速度。使用高精度的傳感器和控制系統(tǒng)

,確保生產過程的穩(wěn)定性和一致性

。

優(yōu)化冷卻系統(tǒng):通過改進冷卻系統(tǒng),降低設備在高溫環(huán)境下的磨損和老化

。

2. 工藝參數(shù)優(yōu)化

精確控溫:擠出溫度一般控制在120-160℃

,模具溫度通常在80-120℃,以確保成型質量和表面光潔度

。

調節(jié)速度與壓力:擠出速度需結合SMC片材機能力和產品厚度調整

,避免過快導致片材厚度不均或過慢降低效率。合理控制壓力

,確保物料充分塑化和均勻擠出

。

優(yōu)化配方設計:選擇高質量的原材料,調整配方比例

,優(yōu)化固化時間和流動性

,縮短生產周期。

3. 操作規(guī)范與人員培訓

培訓操作人員:確保操作人員受過專業(yè)的培訓

,了解設備的正確操作步驟和安全規(guī)范

,熟悉設備的操作可以降低操作失誤和事故的風險。

規(guī)范操作流程:制定嚴格的操作規(guī)程

,并確保每一位操作員都能遵循這些規(guī)定

,減少人為失誤對產品質量的影響。

4. 智能化與自動化控制

引入自動化控制系統(tǒng):通過采用PLC控制系統(tǒng) 、引入傳感器技術

、實現(xiàn)遠程監(jiān)控等方式,實時監(jiān)控生產過程中的溫度

、壓力

、濕度等重要參數(shù),及時調整生產工藝

,避免因設備波動而導致的質量問題

。

使用大數(shù)據(jù)分析:通過收集生產數(shù)據(jù)、分析生產數(shù)據(jù)

、優(yōu)化生產工藝等方式

,進一步提升生產精度

。

5. 材料把控

精確配比:高精度的原料配比系統(tǒng)能準確計量每種原料的用量,誤差控制在很小范圍內

,確保每一批次生產的SMC片材成分均勻一致

。

優(yōu)化浸漬技術:采用獨特的浸漬裝置,使樹脂均勻地包裹每一根玻璃纖維

,形成良好的纖維-樹脂界面

,保證片材厚度的均勻性。

6. 環(huán)境控制

控制環(huán)境條件:保持生產環(huán)境的溫度

、濕度適宜

,避免過高或過低的溫度和濕度影響樹脂的固化速度和纖維的濕潤程度。

防潮防短路:在電氣控制柜內放置干燥劑

,定期檢查干燥劑的狀態(tài)

,及時更換失效的干燥劑。

通過以上措施

,可以有效提高SMC片材機組的生產穩(wěn)定性