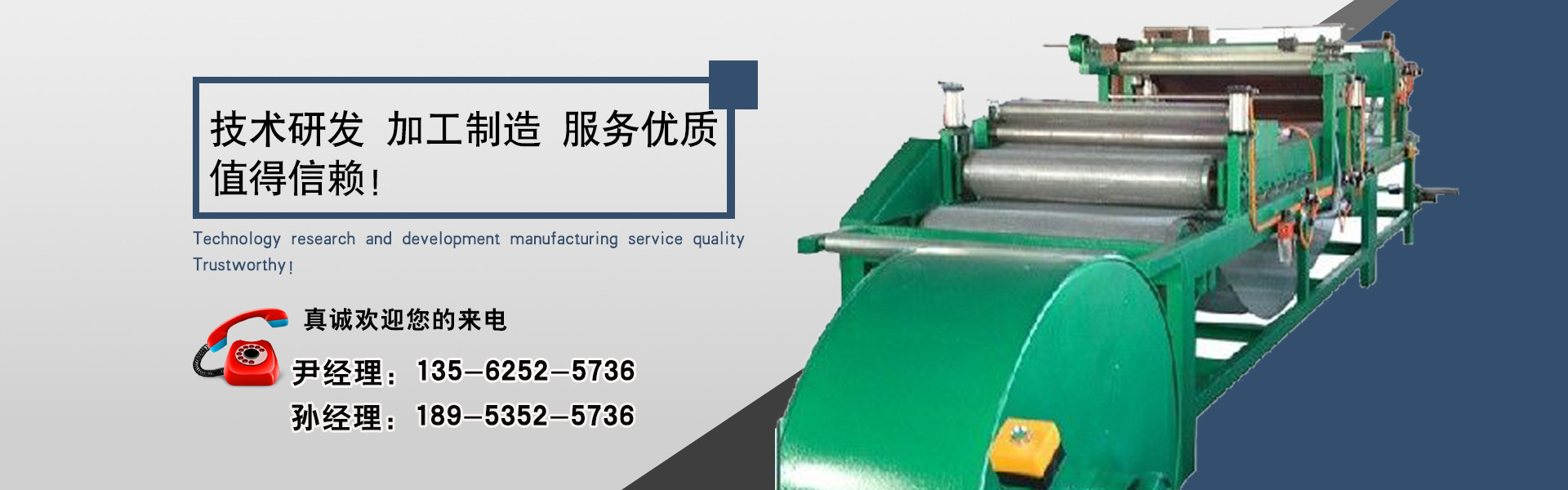

隨著市場對高性能復合材料需求的不斷增加,SMC(Sheet Molding Compound,片狀模塑料)片材機的性能和效率成為企業(yè)關注的重點 。為了滿足市場需求

,SMC片材機需要從設備優(yōu)化、工藝改進

、自動化升級

、成本控制

、質量提升

、客戶定制化服務等多個方面入手,以下是具體措施:

一、設備優(yōu)化

關鍵部件升級:螺桿與機筒是SMC片材機的核心部件

。選用雙金屬材質

,內層合金硬度高

、耐磨

,外層鋼材強度大,使用壽命比普通材質延長2 - 3倍

,還能讓物料輸送更穩(wěn)定

,提升片材均勻度。模具方面

,借助CAD/CAM技術優(yōu)化設計

,使流道更合理,減少物料流動阻力

,同時增加冷卻水道數量

、優(yōu)化布局,冷卻時間能縮短30%

。

傳動系統(tǒng)改進:電機與減速機選用高效節(jié)能型

,如變頻調速電機,能按需調速

、降低能耗

;高精度減速機可減少能量損失與振動,提高運行穩(wěn)定性

。傳動裝置可用鏈條或同步帶傳動替代齒輪傳動

,同步帶傳動平穩(wěn)

、噪音低

、效率高,相比齒輪傳動效率可提高5% - 10%

。

定期維護與保養(yǎng):設備的穩(wěn)定運行是提高生產效率的基礎

。定期對SMC片材機進行維護和保養(yǎng)

,可以有效減少設備故障和停機時間

。具體措施包括定期檢查關鍵部件的磨損情況,及時更換易損件

;清理設備內部的殘留物

,防止堵塞或污染;潤滑運動部件

,減少摩擦損耗,延長設備壽命。

二

、工藝改進

優(yōu)化配方設計:選擇高質量的原材料

,確保產品性能穩(wěn)定。調整配方比例

,優(yōu)化固化時間和流動性,縮短生產周期

。引入新型添加劑(如增稠劑

、阻燃劑等),提高產品的功能性

。

控制生產參數:擠出溫度要根據物料特性和產品要求設定,過高物料會分解

,產生氣泡異味;過低物料流動性差

,影響質量與效率

,一般控制在120 - 160℃。模具溫度影響成型質量與表面光潔度

,過高片材易變形

,過低表面粗糙,通常在80 - 120℃

。擠出速度要結合SMC片材機能力和產品厚度調整,過快會導致片材厚度不均

、有波浪紋

,過慢會降低效率。壓力也要合理控制

,保證物料充分塑化和均勻擠出

。

減少廢品率:嚴格控制原材料的質量

,避免因材料問題導致的廢品

。優(yōu)化模具設計和工藝參數,減少產品缺陷

。加強生產過程中的質量檢測

,及時發(fā)現并解決問題。

三

、自動化升級

引入自動化設備:采用自動配料系統(tǒng)

,確保配方的精確性和一致性。使用自動切割和包裝設備,減少人工干預

,提高效率

。采用機器人進行模具操作,降低人工勞動強度

。

推進智能化升級:SMC片材機引入自動化控制系統(tǒng)和傳感器技術,實現生產過程的實時監(jiān)測和自動調整

,提高生產效率和產品質量穩(wěn)定性

,降低人工成

四、成本控制

節(jié)能降耗:采用節(jié)能型電機和照明設備,減少電力消耗

。優(yōu)化加熱和冷卻系統(tǒng),降低能源浪費

?div id="jfovm50" class="index-wrap">;厥绽蒙a過程中的廢料和廢水,減少資源浪費

。

提高資源利用率:優(yōu)化原材料的使用

,減少浪費

。合理規(guī)劃生產流程

,減少等待時間和閑置設備。采用循環(huán)利用技術

,延長資源的使用壽命

。

五、質量提升

嚴格質量檢測:通過定期對SMC片材進行拉伸

、沖擊、硬度

、尺寸等方面的測試

,確保每一批次產品的性能都達到標準要求。采用合適的檢測儀器

,記錄并分析數據

,及時發(fā)現和糾正生產中的問題。

建立質量追溯系統(tǒng):記錄每一批次生產的原材料

、生產參數、產品測試數據等信息

。這樣能夠在出現質量問題時

,快速查明原因

,并采取有效措施進行改進。

提高操作員技能:定期對操作員進行培訓

,使他們掌握正確的操作技能

、設備維護技巧和故障排除方法。操作員應能夠熟練識別生產中的潛在問題

,并及時調整操作參數

,確保產品質量。

六

、客戶定制化服務

根據客戶需求提供定制化產品和服務:滿足不同客戶的特殊要求,不僅可以提高客戶滿意度

,還能增強客戶忠誠度

。

拓展應用領域:SMC片材機生產的產品具有廣泛的應用領域,如汽車

、建筑

、電子

、通訊等。通過不斷拓展應用領域

,企業(yè)可以開拓新的市場

,提高市場份額。

通過以上措施

,SMC片材機能夠更好地滿足市場需求,提升企業(yè)的競爭力