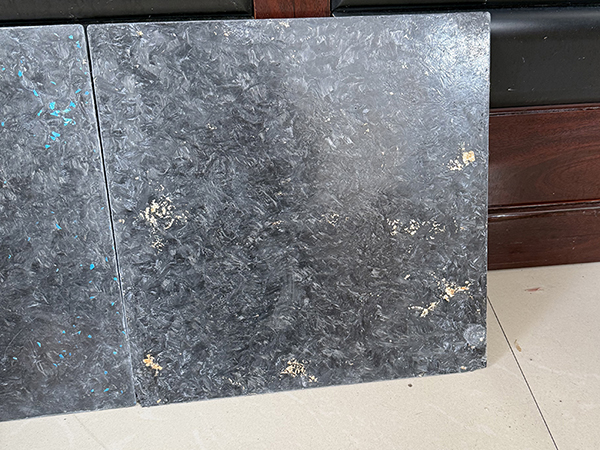

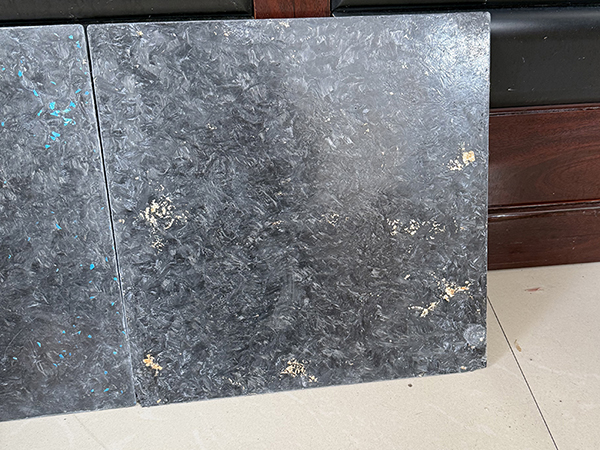

片狀模塑料(Sheet Molding Compound,簡稱SMC)是一種由不飽和聚酯樹脂

、玻璃纖維

、填料和其他添加劑組成的復(fù)合材料

。由于其優(yōu)異的機械性能

、耐腐蝕性、輕質(zhì)化和可設(shè)計性

,SMC廣泛應(yīng)用于汽車

、建筑、電氣設(shè)備等領(lǐng)域

。然而

,在實際應(yīng)用中,SMC制品的表面耐劃傷性能是一個重要的考量因素

,尤其是在需要長期暴露在外部環(huán)境或頻繁接觸的場合

。本文將從SMC的材料組成、表面處理技術(shù)

、測試方法以及提升耐劃傷性能的策略等方面

,詳細(xì)探討

SMC片材的耐劃傷性能。

1. SMC的材料組成與耐劃傷性能的關(guān)系

SMC的主要成分包括不飽和聚酯樹脂

、玻璃纖維

、填料和添加劑。這些成分的配比和種類直接影響SMC的機械性能和表面特性

,進而影響其耐劃傷性能

。

1.1 不飽和聚酯樹脂

不飽和聚酯樹脂是SMC的基體材料,其硬度和韌性對耐劃傷性能有直接影響

。樹脂的硬度越高

,材料的表面越不容易被劃傷,但過高的硬度可能導(dǎo)致材料脆性增加

,影響整體性能

。因此,選擇合適的樹脂類型和固化劑是優(yōu)化耐劃傷性能的關(guān)鍵

。

1.2 玻璃纖維

玻璃纖維是SMC的增強材料

,主要提供機械強度和剛度

。玻璃纖維的分布和含量會影響材料的表面粗糙度和硬度。纖維含量過高可能導(dǎo)致表面不平整

,增加劃傷的風(fēng)險

;而纖維含量過低則可能降低材料的整體強度。因此

,玻璃纖維的合理配比和均勻分布對提升耐劃傷性能至關(guān)重要

。

1.3 填料

填料如碳酸鈣、滑石粉等可以改善SMC的加工性能和表面質(zhì)量

。填料的粒徑和分布對材料的表面硬度和光滑度有顯著影響。細(xì)小的填料顆?div id="jpandex" class="focus-wrap mb20 cf">?梢蕴岣弑砻娴墓饣?div id="jpandex" class="focus-wrap mb20 cf">,減少劃痕的產(chǎn)生。此外

,某些填料還可以通過提高材料的硬度來增強耐劃傷性能

。

1.4 添加劑

添加劑如脫模劑、潤滑劑和抗氧劑等可以改善SMC的加工性能和表面特性

。例如

,某些潤滑劑可以在材料表面形成一層保護膜,減少摩擦和劃傷的風(fēng)險

?div id="jpandex" class="focus-wrap mb20 cf">?寡鮿﹦t可以延緩材料的老化,保持其長期的使用性能

。

2. SMC的表面處理技術(shù)

除了材料組成

,表面處理技術(shù)也是提升SMC耐劃傷性能的重要手段。常見的表面處理技術(shù)包括涂層

、拋光和化學(xué)處理等

。

2.1 涂層

在SMC表面涂覆一層保護性涂層是提高耐劃傷性能的有效方法。涂層材料可以是聚氨酯

、環(huán)氧樹脂或其他高硬度聚合物

。這些涂層不僅可以提高表面的硬度和光滑度,還可以提供額外的防腐蝕和耐候性能

。涂層的厚度和附著力是影響其保護效果的關(guān)鍵因素

。

2.2 拋光

拋光是一種物理表面處理方法,通過機械或化學(xué)手段去除材料表面的粗糙部分

,提高其光滑度

。拋光可以減少表面微觀不平整,降低劃傷的風(fēng)險

。然而

,拋光過程可能會去除部分填料或纖維

,影響材料的整體性能,因此需要謹(jǐn)慎操作

。

2.3 化學(xué)處理

化學(xué)處理是通過化學(xué)反應(yīng)改變材料表面的性質(zhì)

,提高其硬度和耐劃傷性能。例如

,某些化學(xué)處理可以在材料表面形成一層致密的氧化膜或硬化層

,增加其抗劃傷能力?div id="m50uktp" class="box-center"> ;瘜W(xué)處理的優(yōu)點是可以在不改變材料整體性能的情況下

,顯著提升表面性能。

3. 耐劃傷性能的測試方法

為了評估SMC的耐劃傷性能 ,通常采用以下幾種測試方法:

3.1 劃痕硬度測試

劃痕硬度測試是通過在材料表面施加一定載荷的劃痕

,測量劃痕的寬度和深度來評估其耐劃傷性能。常用的測試方法包括鉛筆硬度測試和劃痕硬度計測試

。鉛筆硬度測試使用不同硬度的鉛筆在材料表面劃痕

,根據(jù)劃痕的可見程度評估材料的硬度。劃痕硬度計測試則通過施加固定載荷的劃痕

,測量劃痕的深度和寬度

。

3.2 摩擦磨損測試

摩擦磨損測試是通過在材料表面施加一定的摩擦力和載荷,模擬實際使用中的磨損情況

,評估其耐劃傷性能

。常用的測試方法包括Taber磨損測試和往復(fù)摩擦測試。Taber磨損測試使用旋轉(zhuǎn)的砂輪在材料表面摩擦

,測量材料的磨損量

。往復(fù)摩擦測試則通過往復(fù)運動的摩擦頭在材料表面摩擦,評估其耐磨性能

。

3.3 沖擊劃痕測試

沖擊劃痕測試是通過在材料表面施加沖擊載荷

,模擬實際使用中的沖擊劃痕情況,評估其耐劃傷性能

。常用的測試方法包括落球沖擊測試和擺錘沖擊測試

。落球沖擊測試通過從一定高度落下鋼球,沖擊材料表面

,測量劃痕的深度和寬度

。擺錘沖擊測試則通過擺錘的沖擊力在材料表面形成劃痕,評估其抗沖擊劃傷性能

。

4. 提升SMC耐劃傷性能的策略

為了提升SMC的耐劃傷性能

,可以從以下幾個方面入手:

4.1 優(yōu)化材料配方

通過調(diào)整樹脂、纖維

、填料和添加劑的配比

,優(yōu)化材料的硬度和韌性

,提高其耐劃傷性能。例如

,選擇高硬度的樹脂和細(xì)小的填料顆粒

,可以提高材料的表面硬度和光滑度。

4.2 改進加工工藝

通過改進SMC的成型工藝

,確保材料表面的均勻性和光滑度

,減少劃傷的風(fēng)險。例如

,采用高壓成型工藝可以提高材料的密實度和表面質(zhì)量

。

4.3 應(yīng)用表面處理技術(shù)

通過涂層、拋光和化學(xué)處理等表面處理技術(shù)

,提高材料的表面硬度和光滑度

,增強其耐劃傷性能。例如

,涂覆一層高硬度的聚氨酯涂層,可以顯著提高材料的抗劃傷能力

。

4.4 加強質(zhì)量控制

通過嚴(yán)格的質(zhì)量控制

,確保材料的均勻性和一致性,減少劃傷的風(fēng)險

。例如

,定期檢測材料的表面硬度和光滑度,確保其符合設(shè)計要求

。

SMC片材的耐劃傷性能是一個復(fù)雜的綜合性能

,受材料組成、表面處理技術(shù)和加工工藝等多種因素的影響

。通過優(yōu)化材料配方

、改進加工工藝、應(yīng)用表面處理技術(shù)和加強質(zhì)量控制

,可以顯著提升SMC的耐劃傷性能

,滿足不同應(yīng)用領(lǐng)域的需求。隨著材料科學(xué)和表面處理技術(shù)的不斷發(fā)展

,SMC的耐劃傷性能將進一步提升

,為其在更多領(lǐng)域的應(yīng)用提供有力支持。